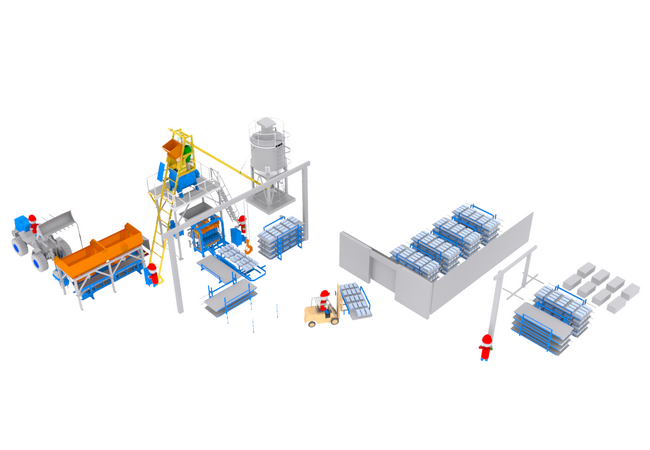

Главным фактором в достижении заявленной производительности Оборудования является грамотная и эффективная организация производственного процесса. Правильное расположение всех составляющих узлов Оборудования, задействование необходимого дополнительного инвентаря и рабочего персонала.

Прежде чем приступать к организационным вопросам запуска Оборудования – необходимо ознакомится с Руководством по эксплуатации, в нем описаны все основные и часто задаваемые вопросы.

Основные требования к размещению и эксплуатации Оборудования:

– Вибропрессующий комплекс используется: на открытом воздухе, под навесом или в помещение, оптимальная температура воздуха

– от +5 до +35 градусов.

– Минимальная высота потолков цеха 8 метров.

– Для работы Оборудования, необходимо предусмотреть технические зоны для хранения материалов и склад готовой продукции. Минимальная площадь под все производство - 200 м2.

– Для эксплуатации Комплекса необходимо изготовить фундамента под вибропресс и эстакаду, использовать бетон марки не меньше М200. Схему фундаментов с перечнем необходимых работ см. в Руководстве по эксплуатации, либо на интернет странице выбранного Оборудования.

– К рабочему Оборудованию необходимо подвести воду и электроэнергию напряжением 380 вольт. Потребляемую мощность см. в Руководстве по эксплуатации, либо на интернет странице выбранного Оборудования.

– Поддоны. Изделия выпрессовываются из матрицы на поддоны, на них продукция вылеживается в процессе пропаривания или естественного набора прочности. Для работы вибропресса в среднем необходимо от 300 до 600 поддонов. Их количество зависит от требуемой производительности Комплекса, а так же наличия у заказчика пропарочной камеры. Камера тепло-влажностной обработки сокращает время вылеживания и набора марочной прочности изделий, в результате чего требуется меньшее количество поддонов.

Завод Стройтехника рекомендует использовать шлифованную фанеру ФСФ толщиной 40 миллиметров (для Рифей Буран и Рифей Полюс) и 30 миллиметров (для Рифей Удар). Поддоны из фанеры имеют большой эксплуатационный ресурс и высокую прочность, что обеспечивает долговечность службы. Не рекомендуется использовать дешевую и некачественную фанеру – это может привести к риску деформации изделий в процессе формования и транспортировки в зону набора прочности. – Стеллажи. Металлическая сварная конструкция, в которой размещаются поддоны с готовыми изделиями. На одном стеллаже можно поместить 5 поддонов (Рифей Буран и Рифей Полюс) и 6 поддонов (Рифей Удар), поэтому, для среднего по объемам производства потребуется от 60 до120 стеллажей. Стеллажи как правило Заказчик изготавливает самостоятельно. Все необходимые чертежи стеллажа и поддона есть в Руководстве по эксплуатации.

– Для транспортировки материала и продукции необходимы грузоподъемные механизмы: кран-укосина, таль, кран-балка, погрузчик. Их количество и номенклатура зависит от условий организации производства Описание работы Комплекса

– Загрузка в Дозатор заполнителя инертных материалов осуществляется с помощью фронтального погрузчика. Взвешенный инертный материал попадает в смеситель с помощью скипового подъемника. В Силос-вяжущего (цемента) с помощью цементовоза, либо мешками биг бегов если вместо Силоса использовать Растариватель биг бегов.

– Подача цемента в дозатор цемента расположенного на смесителе осуществляется по шнековому конвейеру. Подача компонентов в смеситель автоматизирована и прекращается, как только достигается заданная пропорция. Максимально точное автоматическое дозирование компонентов смеси, осуществляется благодаря весоизмерительной системе на тензорезисторных преобразователях.

– Готовая смесь выгружается в приемный бункер модуля загрузки смеси вибропресса. Действие производится после того, как в смесителе компоненты перемешались и стали однородной жесткой смесью. Смесь периодически подготавливается снова, с частотой, необходимой для обеспечения бесперебойной работы вибропресса. Пульты управления вибропрессом и РБУ находятся рядом, бесперебойную работу всего Комплекса осуществляет один оператор.

– Формования изделий и выдавливание готовой продукции на поддон и перемещение поддонов на стеллажи. Стеллаж, установленный на модуле подачи поддонов, загружается поддонами с изделиями и снимается с помощью подъемного механизма, после этого в рабочую зону устанавливается новый стеллаж с поддонами.

– После заполнения стеллажи собираются в штабели до 7 штук с помощью грузоподъемного оборудования, и переносятся в пропарочную камеру или место для вылеживания, с помощью кран-балки или вилочного погрузчика.

– После того, как изделия достигли достаточной прочности, штабель стеллажей перемещается в зону распалубки. Далее изделия перекладывается на товарные поддоны, и на этом этапе продукция готова к отправке потребителю или на склад готовой продукции. Свежеотформованные изделия имеют низкую марочную прочность, для достижения отпускной прочности готовые изделия должны подвергаться одной из двух процедур:

– Вылеживанию: при температуре от +15 до +45 градусов в течение суток, или при температуре от +5 до +10 градусов в течение двух суток.

– Пропариванию в камере тепло-влажностной обработки при температуре от +40 до +50 градусов и влажности 90% в течение 8 часов. После чего изделия набирают 60-80% марочной прочности. Полную прочность изделия приобретут только по истечению 28 суток, но при достижении 70-80% прочности их можно транспортировать и складировать.